激光跟蹤焊接中的焊縫識別原理主要基于光學(xué)傳感、圖像處理和實時反饋控制技術(shù),其核心是通過高精度的激光傳感器和視覺系統(tǒng)實時檢測焊縫的位置、形狀和幾何特征,從而引導(dǎo)焊接設(shè)備進行精確路徑跟蹤。

1. 激光傳感技術(shù)原理

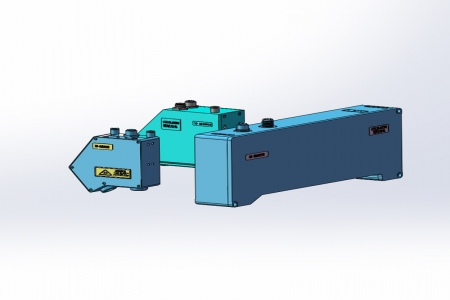

(1)激光測量法

原理:通過向焊縫表面投射激光線,激光在焊縫處形成變形光帶,反射光被高分辨率相機捕獲。

焊縫特征提取:

激光線在焊縫處的變形會被相機記錄為圖像中的幾何畸變。

通過分析光帶的位置、寬度或曲率變化,可確定焊縫的中心線、坡口深度、間隙等參數(shù)。

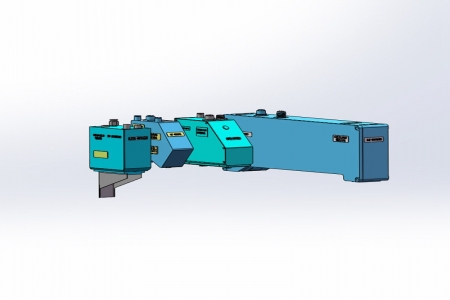

(2)結(jié)構(gòu)光三維掃描

技術(shù)實現(xiàn):使用結(jié)構(gòu)化光投射到焊縫區(qū)域,通過多角度相機視覺系統(tǒng)捕捉變形后的光圖案。

三維重建:通過解算光圖案的相位變化或編碼信息,生成焊縫的三維點云數(shù)據(jù),進而精確重建焊縫的三維形貌。

2. 視覺系統(tǒng)與圖像處理系統(tǒng)

(1)圖像采集

高速相機:配備高幀率工業(yè)相機,實時捕捉激光在焊縫表面的反射圖像。

濾光技術(shù):使用窄帶濾光片抑制焊接過程中的弧光干擾,提升信噪比。

(2)圖像處理算法

邊緣檢測:利用算法提取焊縫邊緣輪廓。

特征匹配:通過機器學(xué)習(xí)模型識別焊縫類型(如V型、U型坡口)。

3. 實時跟蹤與反饋控制

閉環(huán)控制系統(tǒng):

傳感器實時獲取焊縫位置數(shù)據(jù);

與預(yù)設(shè)路徑對比,計算偏差(橫向/縱向偏移、角度偏差);

通過PID控制或自適應(yīng)算法調(diào)整焊槍位置、姿態(tài)或焊接參數(shù)(如速度、功率)。

動態(tài)補償:針對工件熱變形、振動等干擾因素,系統(tǒng)動態(tài)修正軌跡。

4. 應(yīng)用場景與優(yōu)勢

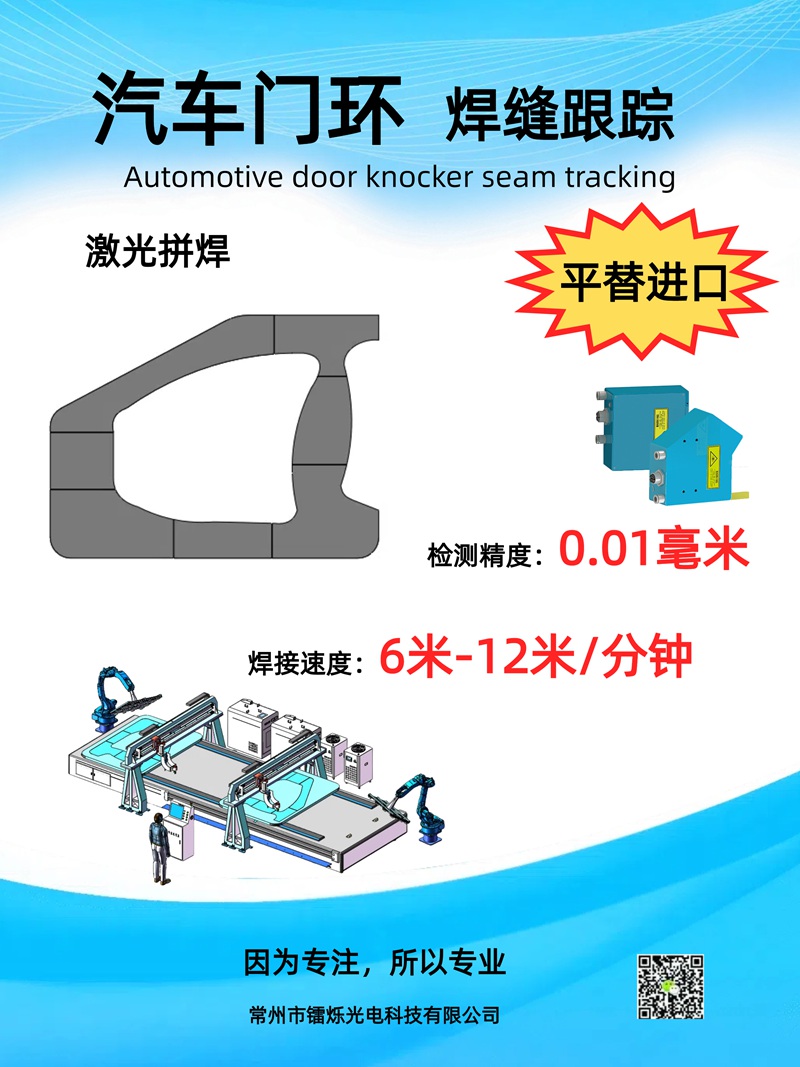

適用場景:

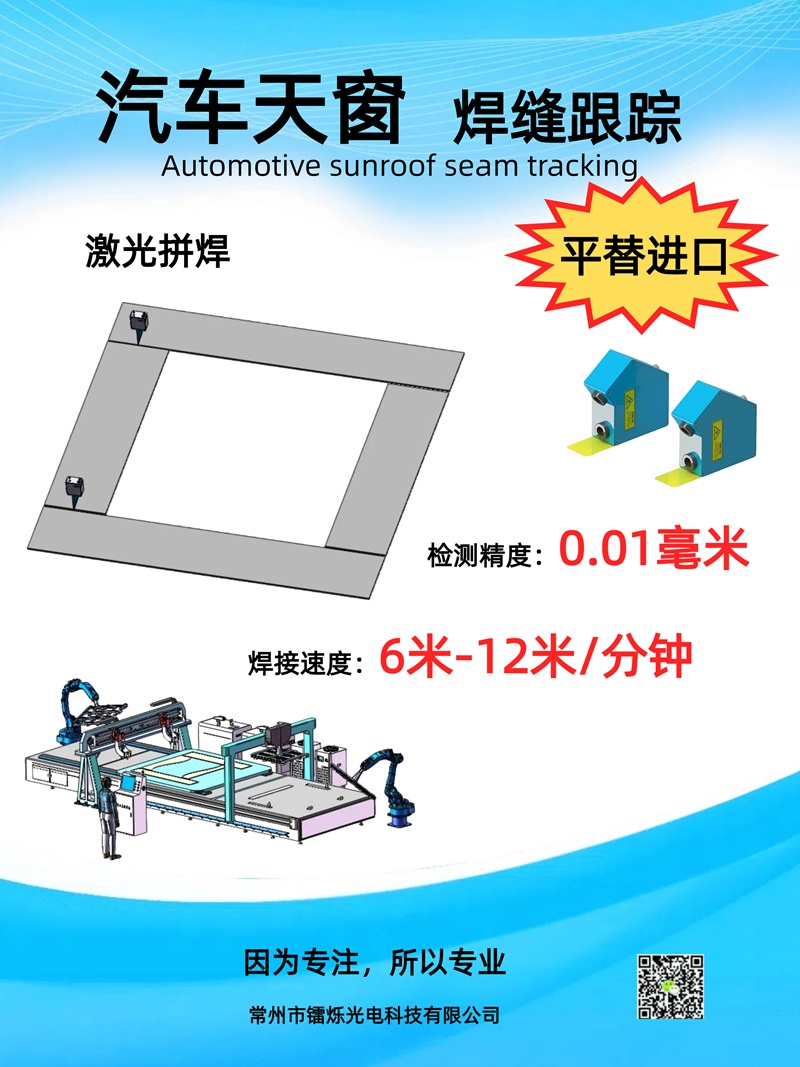

汽車制造(車身焊接)、航空航天(鈦合金結(jié)構(gòu)件)、管道焊接等。

高反光材料(鋁合金、不銹鋼)或復(fù)雜幾何形狀工件的焊接。

優(yōu)勢:

非接觸式測量,避免機械磨損;

實時性強(響應(yīng)時間<10ms);

精度高(可達±0.01mm)。

鐳爍光電的激光跟蹤焊接的焊縫識別本質(zhì)是通過光學(xué)手段將焊縫的幾何特征轉(zhuǎn)化為數(shù)字信號,結(jié)合實時算法實現(xiàn)高精度定位與動態(tài)調(diào)整。其技術(shù)核心在于高精度傳感、抗干擾圖像處理和快速閉環(huán)控制,是現(xiàn)代智能制造中實現(xiàn)自動化、柔性化焊接的關(guān)鍵技術(shù)之一。